在隧道工程中,安全步距是连接施工安全与工程质量的关键纽带。它不仅是规范要求的刚性约束,更是预防坍塌、突泥等重大事故的核心屏障。随着行业技术的进步和政策法规的完善,安全步距的管理已从传统经验模式转向智能化、精细化的现代管控体系。

一、安全步距的本质与规范演进

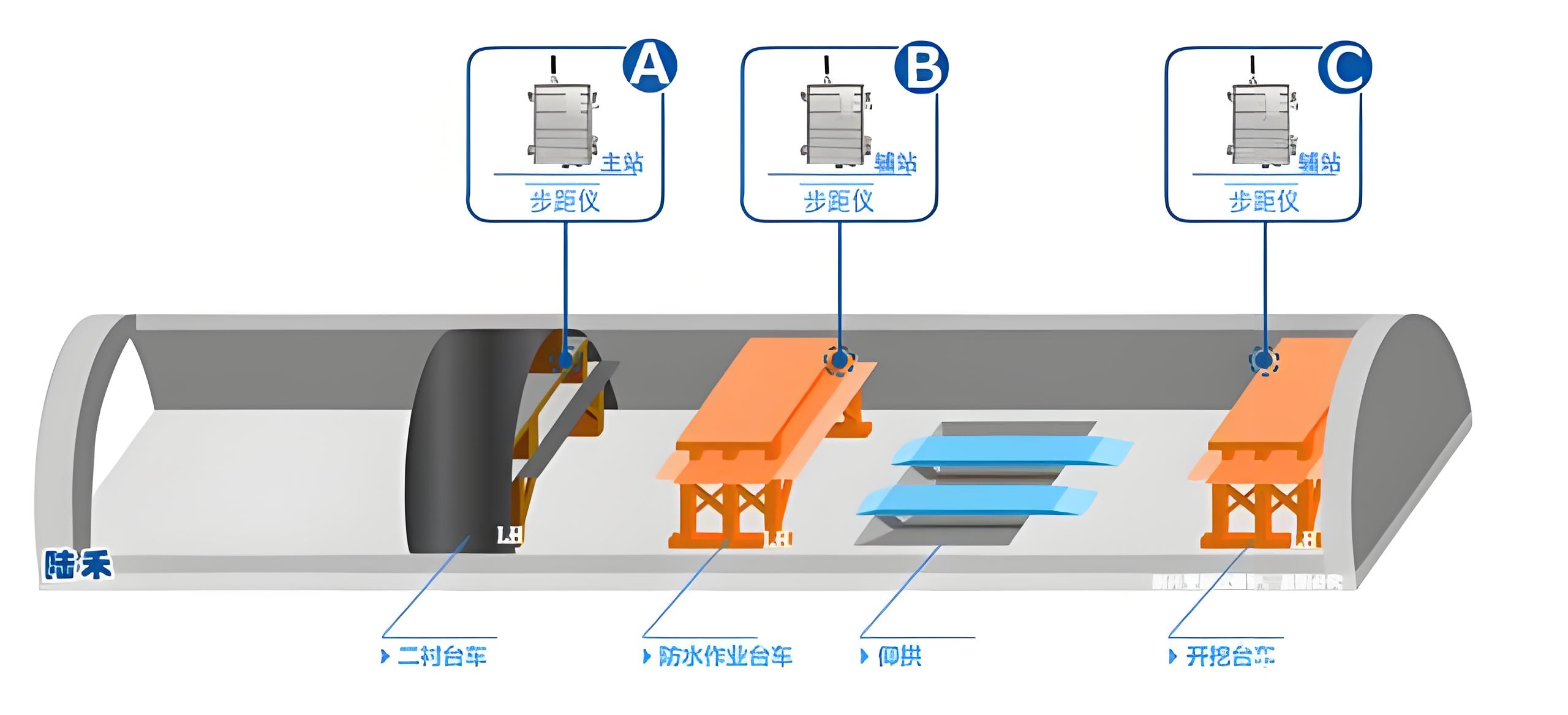

安全步距是指隧道掌子面与仰拱、二次衬砌之间的距离控制标准,其核心逻辑是通过及时支护将围岩变形控制在安全阈值内。根据《公路隧道施工技术规范》(JTG/T 3660-2025)及《关于进一步加强隧道工程安全管理的指导意见》(2023 年),不同围岩级别对应严格的步距要求:

仰拱距掌子面:Ⅲ 级围岩≤90m,Ⅳ 级≤50m,Ⅴ 级及以上≤40m;

二衬距掌子面:Ⅲ 级围岩≤120m,Ⅳ 级≤90m,Ⅴ 级及以上≤70m。

传统依靠人工量测的管理模式已难以满足复杂地质条件下的精准管控需求。当前,基于物联网与传感器技术的智能监测系统正在重塑安全步距管理范式:

毫米波雷达实时监测:在二衬台车或仰拱位置安装终端,通过毫米波雷达实时采集步距数据,精度可达 ±0.1m。系统自动比对围岩等级对应的阈值,超限即时触发声光报警并推送至管理平台。

UWB 定位与环境感知:集成 UWB 定位模块实现人员设备精准定位,结合温湿度、瓦斯浓度等环境数据,构建多维度安全评估模型。例如,云南恩田智能系统通过边缘计算实现数据秒级响应,预警准确率达 98% 以上。

BIM 与数字孪生融合:将监测数据与隧道 BIM 模型联动,生成动态三维可视化界面。管理人员可远程查看步距变化趋势,模拟不同工况下的风险演进,提前制定干预策略。

三、施工工法与步距控制的深度协同

安全步距的实现依赖于科学的开挖方法与支护工艺的精准匹配:

开挖工法优化:

Ⅱ 级围岩采用全断面法,单次进尺控制在 3-3.5m;

Ⅳ 级围岩采用弧形导坑预留核心土法,上台阶进尺≤1 榀钢架间距(约 0.6-0.8m);

Ⅴ 级浅埋段采用 CRD 法,分 6-8 个单元开挖,每循环进尺≤0.5m。

支护体系强化:

钢架锁脚锚杆采用 φ42×4mm 钢管,长度≥4.5m,注浆压力≥1.0MPa;

仰拱开挖后 8 小时内完成初支,12 小时内封闭成环;

软弱围岩段采用 “三台阶七步法”,核心土预

四、管理体系的系统性重构

安全步距的有效管控需要构建 “设计 - 施工 - 监测 - 应急” 全链条管理闭环:

源头风险防控:

高风险隧道开展专项安全设计,采用 TSP203 地质预报系统进行超前探测,探测距离≥100m;

建立围岩分级动态调整机制,遇软弱夹层或富水带即时升级支护参数。

过程穿透式管理:

实行 “日检 - 周检 - 月检” 三级排查,重点核查掌子面地质素描、监控量测数据及支护质量;

推行 “红黄牌” 制度,对步距超标的作业面立即停工整改,累计 3 次黄牌警告的队伍清退出场。

应急能力建设:

储备 φ108×6mm 钢花管、C25 喷射混凝土等应急物资,建立 30 分钟快速响应机制;

定期开展坍塌救援演练,模拟掌子面突泥场景,检验人员疏散与设备调度效率。

五、国际经验与行业趋势

欧洲隧道工程普遍采用 “动态设计” 理念,通过实时监测数据动态调整支护参数,弱化围岩分级的绝对约束。例如,挪威某隧道在 Ⅴ 级围岩段采用 “微台阶 + 临时仰拱” 工法,将步距控制在 25m 以内,较传统方法缩短 40%。这种 “以数据为中心” 的管理模式,正成为行业发展的主流方向。

未来,随着 5G、AI 与机器人技术的深度融合,安全步距管理将向 “无人化监测 - 自主化决策 - 智能化处置” 方向演进。例如,基于深度学习的步距预测模型,可提前 72 小时预警风险,为工程安全提供更可靠的保障。