一、智能强夯施工概述

智能强夯施工是在传统强夯施工基础上,融入先进的智能化技术,旨在更精准、高效、安全地完成强夯作业。强夯法是一种通过重锤从高处自由落下,给地基土施加冲击力,以提高地基承载力、降低压缩性、改善地基土的湿陷性等性能的地基处理方法。而智能技术的加持,使得施工过程中的各个环节,如夯击能控制、夯点定位、施工参数监测等,都能实现智能化操作与管理。

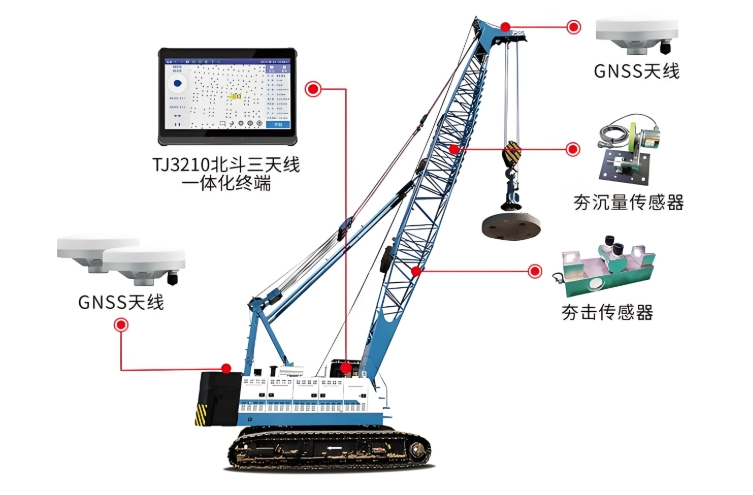

二、智能强夯施工的关键技术与设备

(一)智能夯击能控制系统

通过在夯锤上安装传感器,实时监测夯锤下落的高度、速度等参数,结合计算机算法,精确计算出每一击的夯击能。并且可以依据设计要求,自动调整起重机的起吊高度等操作,确保每一次夯击能都能稳定且准确地达到预定标准,避免因人为操作等因素造成的夯击能偏差,保证地基处理效果的一致性。

(二)高精度夯点定位系统

利用全球定位系统(GPS)、北斗定位系统或者基于场地坐标建立的局域定位网络,结合车载终端显示设备,施工人员可以在操作室内清晰看到夯点的准确位置。起重机在移动过程中能够精准定位到下一个需要夯击的点位,误差可控制在极小范围内,有效避免了夯点遗漏、错位等问题,提高施工效率和质量。

(三)实时施工参数监测与反馈系统

在强夯施工过程中,对诸如夯坑深度、地面沉降量、孔隙水压力变化等多项关键参数进行实时监测。各类传感器将采集到的数据实时传输至后台控制系统,一旦参数出现异常波动,比如夯坑深度突然变化过大超出正常范围,系统会立即发出警报提示,同时分析原因并给出调整建议,便于施工人员及时采取相应措施进行纠正,保障施工安全和质量。

(四)智能起重机设备

智能强夯施工往往采用经过特殊改装或定制的智能起重机。这类起重机除具备常规的起吊功能外,还能与上述各个智能系统无缝对接,接收控制指令并精准执行相应操作,像自动调整起重臂的角度、控制夯锤的起吊和释放等,并且能实时反馈自身的工作状态,如各部件的受力情况、运行速度等信息,方便进行全方位的智能化管理。

三、智能强夯施工流程

(一)施工准备阶段

场地平整:清除场地内的障碍物、杂物等,对场地进行大致的平整,确保起重机等设备能够顺利通行和作业。

测量放线:根据设计要求,利用高精度测量仪器进行夯点位置的精确放线,并标记清晰,为后续的智能定位夯点提供基准。

设备调试:对智能强夯施工所涉及的各类智能设备、传感器以及起重机等进行全面调试,确保各系统之间通信正常、功能完好,能够准确按照设定参数运行。

(二)夯击施工阶段

按照定位系统指示,起重机将夯锤吊运至第一个夯点上方,在夯击能控制系统作用下,使夯锤按预定高度自由下落进行夯击。

每完成一次夯击,实时监测系统记录相关参数,如夯坑深度等,同时判断是否达到该夯点的设计夯击次数要求。若未达到,则重复夯击操作;若已满足,则起重机移动至下一个夯点,依次类推,完成整个场地的夯击作业。

在施工过程中,操作人员密切关注系统反馈信息,如有异常情况,依据系统提示及时调整施工参数或对设备进行检查维护。

(三)质量检测与验收阶段

强夯施工完成后,采用多种检测手段,如静载试验、动力触探试验、土工试验等,对处理后的地基承载力、压缩性等指标进行检测,获取实际的地基性能数据。

将检测数据与设计要求进行对比分析,若各项指标均符合要求,则该智能强夯施工项目通过验收;若存在不符合项,则需分析原因,必要时采取补夯等相应的补救措施,直至达到验收标准。

四、智能强夯施工的优势

(一)提高施工质量

精确的夯击能控制和夯点定位,保证了地基处理的均匀性和有效性,最大程度地实现设计预期的地基改善效果,减少因施工误差导致的地基质量问题。

(二)提升施工效率

智能定位和自动化操作减少了人工找点、调整夯击参数等环节的时间消耗,起重机可以快速、有序地在各夯点之间转换作业,整体施工进度得以加快,尤其对于大面积强夯施工场地优势更为明显。

(三)保障施工安全

实时的设备状态监测和施工参数预警,能及时发现潜在的安全隐患,如起重机超载、地基异常变形等情况,提前采取措施避免安全事故发生,为施工人员和周边环境提供可靠的安全保障。

(四)便于施工管理

所有施工数据都能在后台进行集中存储和分析,方便施工单位对整个项目的进度、质量、成本等方面进行全面把控,也利于后期的资料整理和存档,符合现代化工程管理的要求。

五、智能强夯施工的应用领域

智能强夯施工在众多需要进行地基处理的工程项目中都有着广泛应用,比如大型工业厂房建设,通过智能强夯提升地基承载能力,满足厂房内重型设备安装和生产运营的要求;在机场跑道建设中,可有效改善地基的密实度和稳定性,保障飞机起降的安全;另外,在港口码头、高层建筑、公路铁路等基础设施建设项目中,只要涉及到需要提高地基强度、消除地基土不良特性等情况,智能强夯施工都是一种可靠且高效的地基处理方式。