当项目经理紧盯工期、施工队烈日忙碌时,一个隐形杀手正悄悄吞噬利润——传统摊铺压实的系统性损耗。这绝非危言耸听:中国公路建设每年因此产生的返工成本超80亿元,材料浪费率达5-8%,这些损失常被归为“正常损耗”,成为财务报表上沉默的漏洞。

一、材料浪费:每公里“蒸发”30吨沥青

传统摊铺压实依赖人工经验,易出现两大问题,造成巨额材料损耗:

• 温度失控:沥青温度每降10℃,压实效果跌15%;温度不均导致局部压实不足,需额外补料,行业平均沥青浪费达2.3%。智能系统通过红外传感器,将温度波动控于±5℃内,减少材料浪费1.5%以上。

• 厚度偏差:传统人工抽样率不足1%,局部过厚增加材料成本,过薄需二次补铺。智能技术用北斗+雷达测厚,实现全断面100%监测,偏差控于±3mm内,降低混凝土超耗率。

二、人工与机械:看不见的效率损耗

• 人海战术低效:典型现场需3名检测员、2名记录员、1名技术员,人工检测覆盖率不足10%,数据滞后2-3小时,单项目年均检测人工费超50万元。

• 机械空转耗钱:压路机日均等待检测结果1.5小时,单台日租金3000-5000元,中型项目年机械等待损耗超80万元。智能系统实时反馈压实度,平板“热力图”实现作业“所见即所得”。

三、质量返工:最昂贵的“学费”

质量不达标带来的损失远超想象,且暗藏后期风险:

• 现场返工:某项目200米路段压实度不合格,铣刨重做直接损失42万元,工期延误15天叠加违约金。

• 后期隐患:压实不均易引发早期车辙、龟裂,保修期内维修成本是返工的3-5倍,还会损耗企业信誉。

智能连续压实系统可数字化记录每平方米质量,形成终身可追溯档案,杜绝“带病验收”。

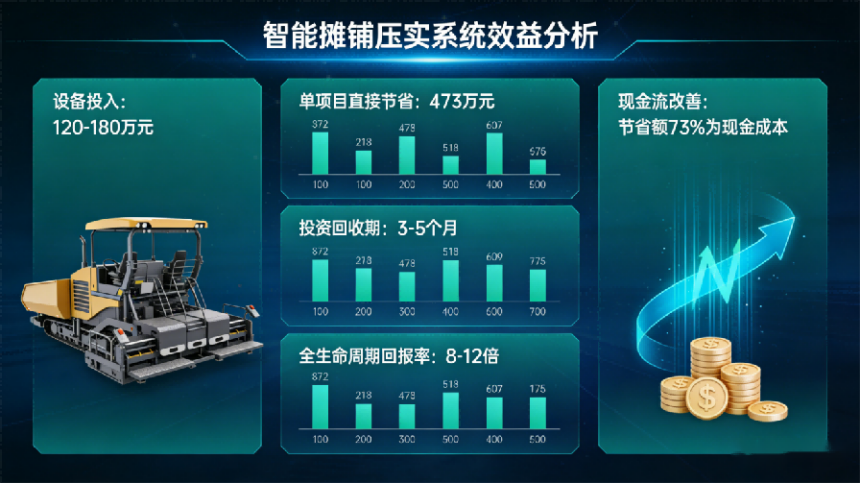

四、智能压实的经济学:算笔明白账

以30公里高速沥青面层为例,智能压实的收益清晰可见:

传统施工 | 智能压实 | 节省额 | |

沥青浪费 | 4.5% | 1.8% | 162万元 |

检测人工 | 56万元 | 18万元 | 38万元 |

机械等待 | 85万元 | 12万元 | 73万元 |

返工风险 | 5%概率 | <0.5% | 200万元(预期) |

年度合计 | — | — | 473万元 |

一套智能系统投入120-180万元,单项目直接节省473万元,投资回收期仅3-5个月,全生命周期回报率8-12倍,且73%节省额为现金成本,直接改善现金流。

结语

微利时代,摊铺压实已从“必要成本中心”转变为“利润优化关键点”。萤火软件智能摊铺压实系统,已助力超100个项目:沥青浪费率降至1.8%以下、检测人工减少60%、零返工路段达95%、工期缩短8-12%。你的项目,还要继续为隐形损耗买单吗?