在基建圈,“智慧梁场”是当下的顶流。但热闹背后,不少项目却陷入了“看景美、用景难”的尴尬:设备成了展品,数据全靠手填,投入动辄百万,效率却原地踏步。

想要智慧梁场真正落地,第一步不是选技术,而是做好可行性评估。

一、 算清“经济账”:规模决定生死

智慧化的核心是“降本增效”,而非“炫技”。

· 小型梁场(年产<500片): 盲目上马全套智能设备,单梁成本可能激增30%,投资回收期长达5年,财务上极不划算。

· 大型梁场(年产>2000片): 才能通过规模效应摊薄智能养护、自动张拉的投入,真正实现质效双增。

二、 拆解“三大致命痛点”

即便规模够大,很多梁场依然会踩中这三个雷区:

1. 设备“不兼容”,造就信息孤岛:

买了最先进的智能张拉机,却发现无法与原有的龙门吊、管理系统联网。数据还得靠人工二次录入,智能设备成了“单机版”,不仅没省事,反而增加了工作量。

2. 人的能力“断层”,系统沦为摆设:

系统很先进,但一线工人不会操作平板,管理层看不懂报表。最终,耗资不菲的系统成了应付检查的“面子工程”,生产进度反而慢了10%。

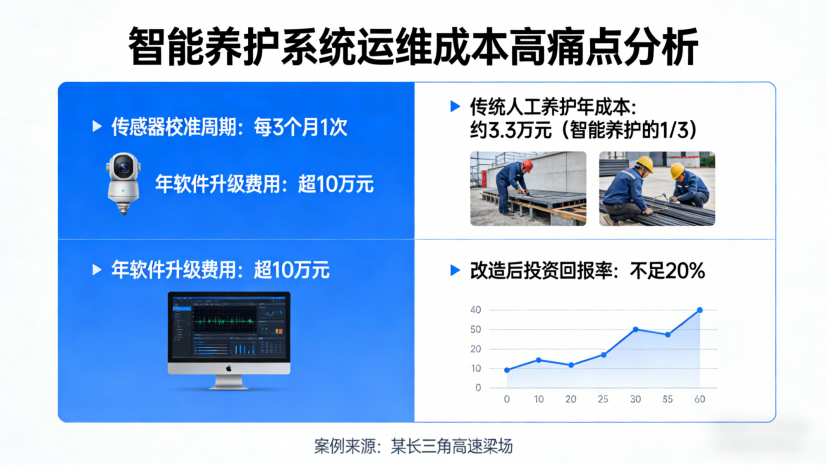

3. 运维成本“倒挂”,改得起、养不起:

某梁场的智能养护系统,传感器每季要校准,软件每年要升级。算下来,维护成本是传统人工的3倍,投资回报率不足20%。

三、 真实“翻车”案例复盘

· 环境不适: 某巡检机器人因受不了工地高温扬尘,上岗3个月频繁罢工,维修费超20万,最终回仓“吃灰”。

· 原料不匹配: 智能钢筋线对材料精度要求极高,因当地砂石料不达标,导致废料率从5%飙升至12%,成本不降反升。

· 数据失真: 班组为了赶进度虚报数据,系统根据假数据生成的排产计划完全脱离实际,导致交付延迟15天。

四、 落地建议:回归业务本质

想要避坑,请坚持以下三点:

1. 先做“微手术”: 先从张拉、养护等核心痛点切入,验证单梁工效提升后,再全面铺开。

2. 诊断“人才土壤”: 设备进场前,确保一线工人培训覆盖率达80%以上,让系统跑在人手里,而非PPT里。

3. 死磕“产出比”: 要求改造后的年化降本至少覆盖30%的投入。算不过账的智慧化,都是耍流氓。

结语

智慧梁场是解决痛点的“对症药”,不是行业“炫技”的工具。只有跳出技术崇拜,把真实需求放在首位,数字化转型才能真正为项目提质增效。