梁体是桥梁建设核心承重结构,其生产质量与效率直接决定工程成败。传统梁场依赖人工操作,普遍存在精度难控、效率低下、管理混乱等问题;智慧梁场则通过数字化、智能化技术重构生产流程,成为桥梁建造升级的核心载体,实现梁体生产全周期智能管控。

一、解码智慧梁场:不止是“梁场”,更是“智慧中枢”

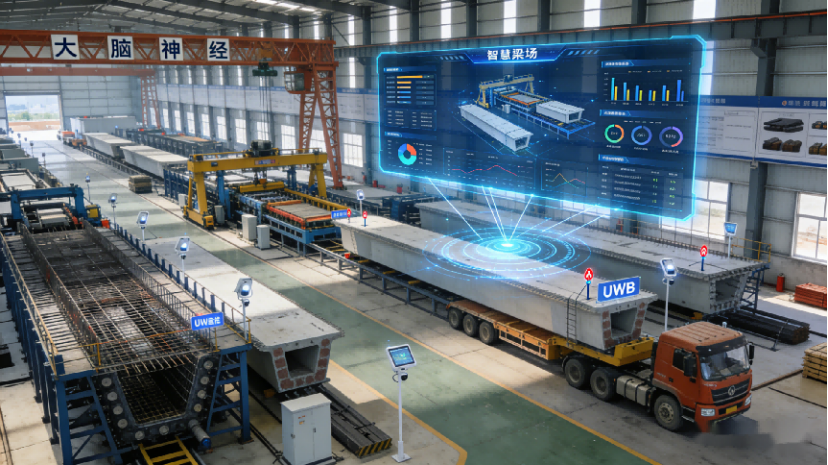

智慧梁场是物联网、大数据、BIM(建筑信息模型)等技术与梁体预制深度融合的现代化场地。不同于传统“人工+经验”模式,它以数字模型为基础、智能设备为支撑、数据流转为核心,实现梁体从设计到出厂的全流程可视化管控。通俗来讲,就像给传统梁场装了“大脑”与“神经”——“大脑”负责数据分析和指令下达,“神经”即传感器与智能设备实时采集信息保障精准作业,核心解决“做不准、管不清、效率低”的痛点,推动建造从粗放转向精细。

二、硬核支撑:智慧梁场所需的软硬件装备

智慧梁场运转需软硬件协同:硬件是“筋骨”,承担作业执行与数据采集;软件是“灵魂”,负责统筹管理,二者缺一不可。

(一)硬件设备:生产环节的“智能执行者”

硬件核心分三类:一是智能生产设备(如智能张拉机、钢筋加工机器人),替代人工精准作业减误差;二是环境传感器,监测温湿度等养护与生产环境数据;三是定位追溯设备(如RFID读写器、GPS模块),实现生产全程追溯及物料定位。

(二)软件系统:管理环节的“智能大脑”

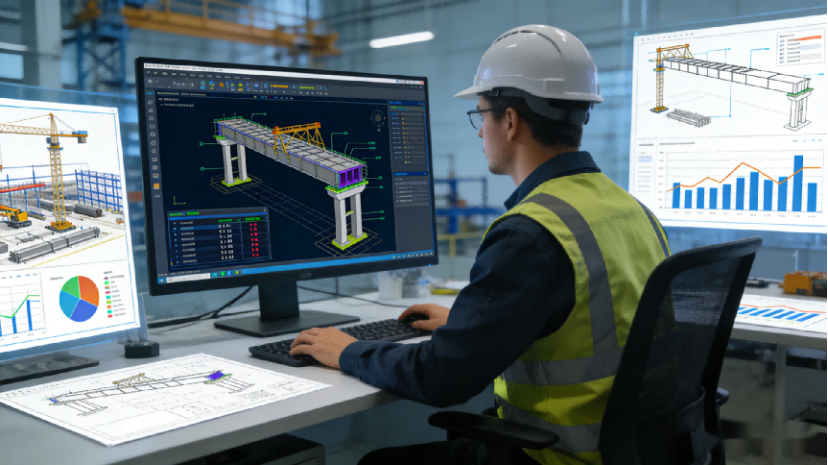

软件核心含四类:一是BIM协同平台,借3D模型实现设计生产可视化;二是生产管理系统,统筹计划、调度资源、跟踪进度;三是质量追溯系统,记录全流程数据便于溯源;四是大数据分析系统,挖掘数据优化参数、辅助决策。

三、协同运转:智慧梁场的全流程管控逻辑

智慧梁场以“数据驱动生产、数据支撑管理”为核心,形成四步闭环管控:

第一步数字建模与计划编制:技术人员借BIM平台将设计图转化为3D模型,结合进度制定生产计划并明确参数;

第二步智能生产与数据采集:智能设备按参数自动作业,传感器同步采集温湿度、设备运行等数据至后台;

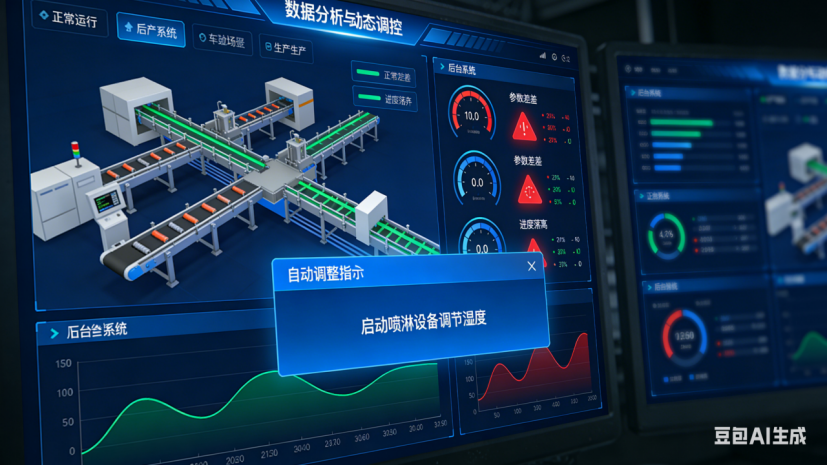

第三步数据分析与动态调控:后台系统分析数据,发现偏差、滞后等问题自动预警并下达调整指令(如湿度不足启动喷淋);

第四步质量追溯与优化:梁体完工形成质量档案,大数据系统复盘数据优化后续生产。

四、价值凸显:智慧梁场带来的多重变革

智慧梁场的价值体现在多维度变革,核心优势如下:

提升效率质量:智能设备规避人工误差、提升精度,数字化管控减工序等待,效率提升20%+,缩短预制周期;

精细透明管理:管理人员远程掌握生产情况,完整追溯链条降低返工风险;

降本控风险:智能设备减人力成本,数据预警避安全事故,参数优化减物料浪费;

推动行业升级:打破经验主导的粗放模式,为桥梁建设工业化、标准化提供路径,带动行业智能化转型。

综上,智慧梁场并非简单设备升级,而是全流程智能管控体系。通过软硬件协同实现生产精准化、管理透明化、效益最大化,破解传统梁场痛点,引领行业变革,为高品质高效桥梁建设提供支撑。