工地管理总在“救火”?质量问题事后爆发、预算悄悄超标、进度计划沦为“纸面蓝图”——这是传统工地的通病。依赖经验判断和纸质单据的管理模式,如同“盲人摸象”,让项目全程被动。如今,智慧工地管理平台正带着数据“利器”而来,精准破解质量、成本、进度三大痛点,让工地管理从“被动救火”变“主动防控”。

痛点一:质量失控?全程溯源让问题“无处遁形”

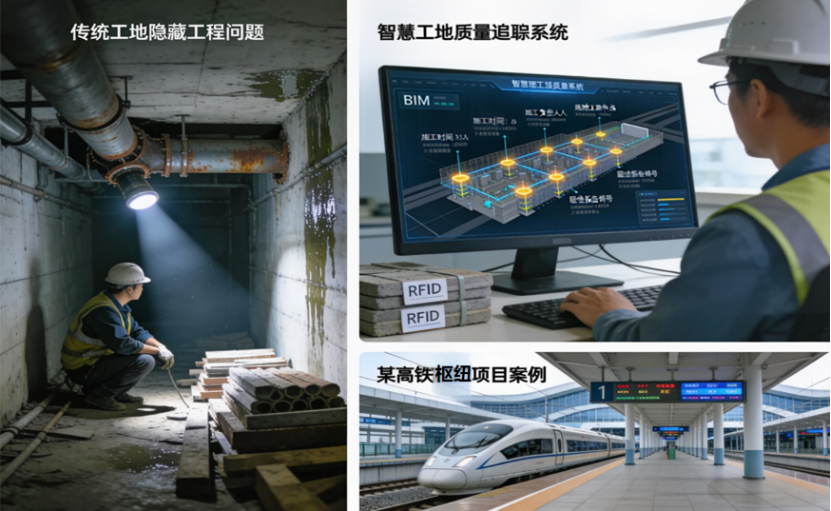

传统工地最头疼隐蔽工程——墙体一裂、管道漏水,回头找原因时,材料是谁送的、工序是谁做的,全是“糊涂账”,扯皮拉锯耗费大量精力。

智慧工地管理平台搭建的质量追溯系统,给每道工序、每批材料都配上了“数字身份证”。材料入场时贴好专属二维码,扫码就能秒查生产厂家、合格报告和验收记录,从源头把好质量关;钢筋绑扎、混凝土浇筑等关键节点,施工员用手机就能实时上传现场影像,在线完成签验,数据直接绑定对应构件;一旦发现问题,系统自动派单给责任人,整改过程全程留痕,超时还会自动升级预警,形成闭环管理。

某高铁枢纽项目就尝了甜头:桩基浇筑数据实时同步至平台,与桩号精准绑定。后期检测发现局部强度异常,通过平台5分钟就锁定问题批次和施工班组,避免大规模破凿排查,直接挽回损失37万元。

痛点二:成本超支?动态看板实现“花在明处”

“月底算账才惊觉超支”是传统成本管理的常态,此时木已成舟,控本难度倍增。而智慧工地管理平台的成本动态核算看板,让每一笔花费都“实时可见、超标即响”。

材料消耗靠扫码收发货,平台自动比对预算量与实际用量,超阈值立刻弹窗预警;挖掘机、塔吊等设备装上物联网传感器,运转、闲置时长实时上传平台,精准分析效率,避免“空转耗钱”;劳务管理更精细,AI考勤数据对接工程量,自动核验用工效率,杜绝工时虚报。

华东某住宅项目通过平台发现钢筋消耗异常,立刻优化下料方案、调整采购计划,最终将损耗率从行业常见的3.5%降至1.8%,单这项就省了80多万元。

痛点三:进度滞后?数字协同让计划“落地生根”

人工填报进度“掺水分”,参建方靠电话、会议协同——信息差常常拖慢工期。智慧工地管理平台打造的进度协同系统,让计划与实际“同频共振”。

无人机定期航拍工地,AI自动比对现场画面与BIM计划模型,生成客观进度报告;关键任务延误时,平台第一时间推送预警给相关方,还会提示对总工期的影响;变更、签证等流程全在线上完成,审批效率提升70%以上。

深圳某超高层项目中,平台提前32天预警幕墙与机电作业面冲突风险,项目部及时调整工序,避免了2个月的工期延误,确保项目如期交付。

破局核心:数据打通,管理“牵一发而动全身”

智慧工地的价值,从不是技术的简单堆砌,而是靠管理平台打破数据孤岛——质量整改耗时自动计入成本报表,又联动关联工序进度,实现全链条智能协同。

“数据一个源、业务一条线、管理一张网”,平台将长周期项目目标,拆解成每日任务、每次验收、每笔花费的短链条管理。这场数字化转型,本质是让工地学会“用数据思考”,让每一个项目都成为可控、可视、可预测的精品工程。改变,就从下一次材料扫码、下一次设备效率分析开始。