一、行业痛点:传统拌合站监测方式的局限性

混凝土质量直接决定工程安全与耐久性,拌合站作为生产核心,传统监测模式存在显著短板。长期以来,多数拌合站依赖人工记录与简单设备监测,数据处理效率低、精准度差。

砂石含水率检测需人工取样烘干,耗时 2-3 小时,结果滞后导致配比失衡难以及时调整,易造成原材料浪费;人工记录易出现错记、漏记,数据真实性难保障。设备监测依赖人工巡检,仅能发现明显故障,对轴承磨损、电流异常等潜在问题无法预警,常因突发停机影响工期、增加维修成本。此外,历史数据多以纸质或简单表格存储,难以系统分析,生产管理始终处于 “被动应对” 状态 。

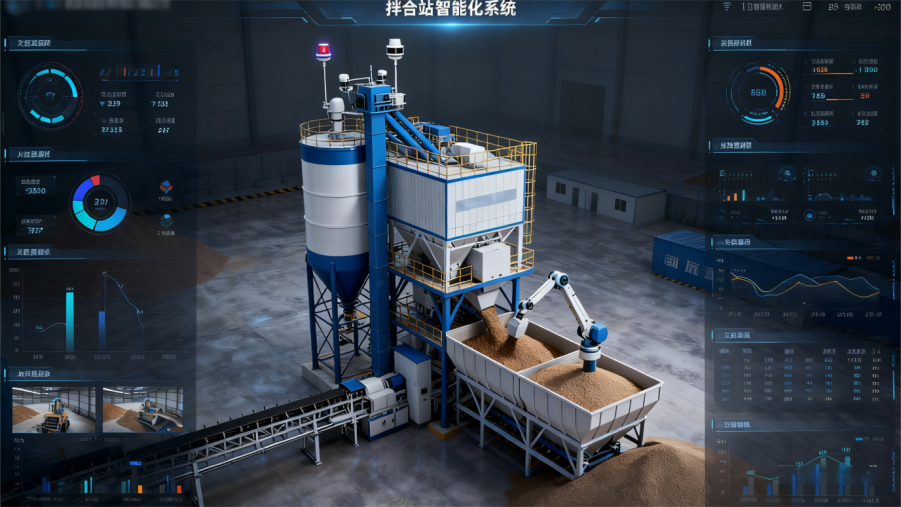

二、AI 赋能:重构拌合站智能监测体系

AI 技术与传感器、物联网等融合,构建 “实时感知 - 智能分析 - 主动预警 - 优化决策” 全流程监测体系,让混凝土生产 “有据可查、有数可依” 。

(一)实时数据采集与智能分析,把控生产细节

AI 系统在关键环节部署多类型传感器:砂石料仓的红外水分传感器、搅拌机的扭矩与振动传感器、配料系统的称重传感器,实时采集含水率、搅拌参数、物料配比等数据,并传输至 AI 处理平台。

基于深度学习算法,AI 快速清洗、分析数据,识别异常模式。如砂石含水率骤升时,自动计算对配合比的影响并调整物料用量;配料计量偏差时,立即预警并追溯原因,精准定位传感器故障或操作失误,同时判断搅拌均匀度,避免质量问题 。

(二)异常自动预警与诊断,降低风险

AI 构建多维度预警模型,依据历史数据、行业标准设定参数阈值。数据超限时,通过声光报警、APP 推送等方式预警,明确异常类型、位置及影响。

设备运行异常(如电机电流偏高、轴承升温)时,AI 不仅预警,还结合历史数据与维修记录诊断原因,给出维修建议;混凝土坍落度、强度等指标异常时,快速追溯至配比或工艺问题,助力及时调整,避免不合格产品出厂 。

(三)历史数据挖掘,助力优化决策

AI 对海量历史数据深度分析,构建优化模型。如分析季节、天气对混凝土质量的影响,形成 “季节专属配合比库”;通过设备数据预测使用寿命与易损件更换周期,制定预防性维护计划。

同时,关联不同工程、批次的生产数据与质量结果,挖掘工艺与质量的关系,优化搅拌时长、外加剂用量等,为生产管理提供科学依据 。

三、价值凸显:AI 监测让管理提质增效

AI 智能监测系统从多维度为拌合站创造价值。质量管控上,每方混凝土的生产数据形成云端 “电子档案”,便于质量追溯,快速定位问题根源 。

生产效率方面,实时调整与智能预警减少返工和停机,优化方案降低原材料浪费、提升设备利用率。数据显示,引入 AI 后,混凝土合格率提升 8%-15%,设备故障率降 30% 以上,生产效率提 20% 左右 。

管理决策上,AI 以可视化图表呈现数据,管理人员无需繁琐整理,可基于分析报告制定计划、调整策略,实现从 “经验管理” 到 “数据驱动管理” 的转变 。

未来,AI 与数字孪生、5G 等技术融合,将推动拌合站监测向区域协同发展,助力行业智能化、绿色化升级 。