隧道施工安全步距监测技术原理:从感知到决策的智能闭

在地下工程建设的 “数字战场” 上,隧道施工安全步距监测系统如同精密的工业级智能手表,既能实时感知围岩的 “脉搏跳动”,又能通过算法预判结构的 “健康风险”。这项融合多学科的前沿技术,正通过独特的技术架构和智能算法,构建起覆盖 “数据采集 - 传输 - 处理 - 决策” 的全流程安全防护体系。本文将从技术原理层面,拆解其如何实现毫米级精度的安全管控。

一、三维空间感知的硬件基石:多模态传感器网络

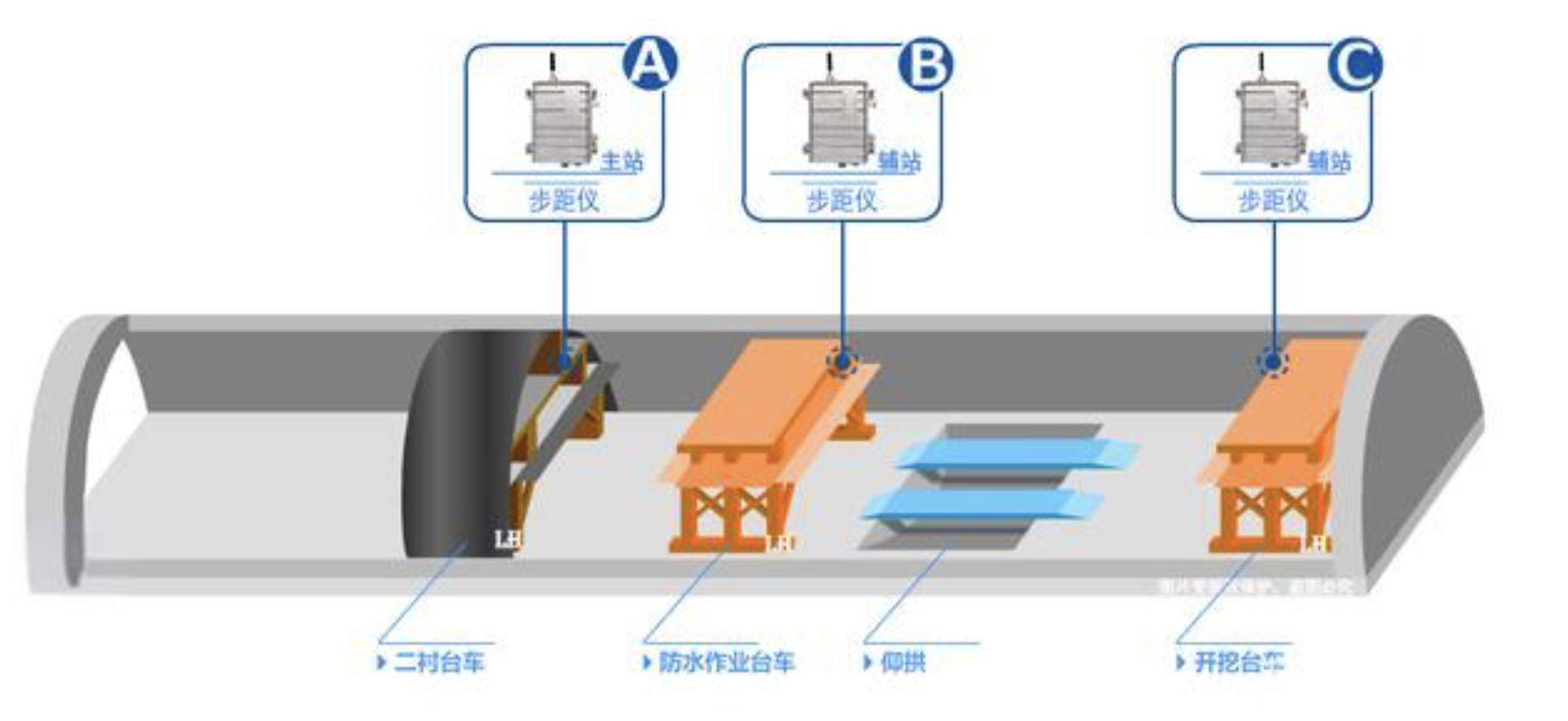

安全步距监测的核心是对隧道掌子面、仰拱、二衬三个关键位置的空间关系进行动态定位,这依赖于三类核心感知设备构建的立体监测网络:

1. 超宽带定位基站(UWB)—— 厘米级空间坐标锚点

在隧道拱顶每隔 30 米部署的 UWB 定位基站,通过发送纳秒级脉冲信号,构建高精度的三维定位场。安装在施工设备上的标签模块(如掌子面挖掘机、二衬台车)以 100Hz 的频率发射信号,基站通过 TOF(飞行时间)算法计算相对距离,配合三角定位原理,实现 ±2cm 的定位精度。这种技术在粉尘浓度超标的隧道环境中,抗干扰能力比传统蓝牙定位提升 300%。

2. 惯性测量单元(IMU)—— 动态姿态追踪器

针对仰拱栈桥等移动设备,集成三轴加速度计、陀螺仪和磁力计的 IMU 模块发挥关键作用。通过扩展卡尔曼滤波算法,实时解算设备的三维位移、俯仰角和横滚角,解决了传统 GNSS 信号在隧道内遮挡失效的问题。某高铁隧道实测数据显示,该模块在 8 小时连续作业中,累积位移误差控制在 5mm 以内。

3. 光纤光栅传感器(FBG)—— 围岩形变的 “神经末梢”

在初期支护结构中预埋的 FBG 传感器,能感知 0.001 微应变的细微变化。当围岩发生位移时,封装在钢管内的光纤产生波长偏移,通过解调仪解析波长变化量,可换算出支护结构的实际变形量。这种分布式传感技术,实现了对 200 米范围内围岩形变的毫米级监测。

二、数据流转的 “数字血管”:多协议融合通信系统

监测数据的实时传输依赖三层异构网络的协同工作,形成从现场到云端的 “数据高速公路”:

1. 现场层:工业级无线 Mesh 网络

在隧道内部,采用抗多径衰落的 IEEE 802.11s 协议构建 Mesh 网络,节点间距设为 50 米,支持自组织组网。当某个中继节点故障时,数据可自动切换至冗余路径,保障 99.99% 的网络连通率。某隧道项目实测显示,在 2 公里长的作业面内,数据传输延迟稳定在 12ms 以内。

2. 传输层:5G + 北斗短报文双链路

在隧道出口,部署 5G CPE 设备将汇聚数据接入公网,同时配置北斗短报文模块作为备用链路。当 5G 信号受地质条件影响中断时,系统自动切换至北斗传输模式,以 1 分钟 / 次的频率发送关键数据,确保极端环境下的监测连续性。

3. 应用层:边缘计算前置处理

在靠近施工现场的边缘服务器中,部署数据清洗算法:首先通过滑动窗口滤波去除高频噪声,再利用 DBSCAN 聚类算法识别异常数据点,将有效数据压缩率提升至 70%。某地铁项目测试显示,经边缘处理后,云端服务器数据处理压力降低 60%,预警响应时间缩短至 800ms。

三、智能决策的 “数字大脑”:多算法融合分析平台

监测系统的核心竞争力在于其 “会思考” 的数据分析模块,包含三层递进式算法架构:

1. 基础规则引擎 —— 安全阈值动态校准

系统内置《公路隧道施工技术规范》参数库,支持根据围岩等级(Ⅲ-Ⅴ 级)自动匹配安全步距阈值(如 Ⅴ 级围岩二衬距掌子面≤40 米)。同时引入施工进度、支护强度等修正因子,通过模糊逻辑算法动态调整预警边界,解决传统固定阈值 “误报率高” 的问题。某隧道项目应用后,无效预警减少 45%。

2. 机器学习模型 —— 风险趋势预测

采用 LSTM 神经网络构建围岩变形预测模型,输入历史 72 小时的位移、应力、含水率数据,输出未来 24 小时的步距变化趋势。在川藏铁路某隧道的实测中,该模型对 Ⅴ 级围岩的变形预测误差控制在 8% 以内,提前 12 小时发出橙色预警。

3. 数字孪生镜像 —— 三维可视化推演

基于 BIM 模型构建隧道数字孪生体,实时映射现场传感器数据。当监测到步距异常时,系统自动启动蒙特卡洛模拟,推演不同处置方案(如暂停开挖 / 加强支护)对安全步距的影响,为决策者提供可视化的最优解。某跨海隧道项目通过该功能,将风险处置时间缩短 40%。

四、抗恶劣环境的工程化设计:从实验室到隧道的技术落地

针对隧道内高湿度(95% RH)、强震动(0.5g 加速度)、多粉尘(PM10≥1000μg/m³)的极端环境,监测系统采用三重防护设计:

1. 硬件防护:IP68 级封装 + 温控模块

传感器外壳采用航空级铝合金,经过 1.5 米水深浸泡 72 小时测试,内部集成半导体制冷片,确保 - 20℃~60℃环境下稳定工作。某高原隧道应用中,设备连续运行 18 个月无故障。

2. 电磁兼容:多层屏蔽 + 浪涌保护

在信号传输线缆中使用镀锡铜编织网屏蔽,结合 TVS 管浪涌保护电路,有效抵御隧道内大型机械产生的电磁干扰。实测显示,在 300A 电焊机工作场景下,数据丢包率从 45% 降至 1.2%。

3. 自诊断系统:故障自愈机制

内置的 BMC 管理模块每小时执行自检,当检测到传感器数据异常时,自动触发 “三检机制”:首先重启设备,若无效则切换至冗余传感器,仍故障则通过北斗发送设备异常报警。某山岭隧道项目应用后,系统平均故障恢复时间缩短至 20 分钟。

从毫米级感知的硬件创新,到秒级响应的智能算法,隧道施工安全步距监测技术正通过技术原理的持续迭代,实现从 “事后止损” 到 “事前预防” 的本质跨越。当 UWB 定位基站与光纤传感器编织成监测网络,当边缘计算与数字孪生碰撞出智能火花,这项技术不仅守护着地下工程的安全底线,更勾勒出基建行业智能化转型的清晰路径。随着 5G-A、数字孪生等技术的深度融合,安全步距监测系统将成为智慧隧道建设的标准配置,为 “中国建造” 的高质量发展注入科技动能。