在道路施工领域,沥青拌合站的生产质量直接关乎工程品质与进度。然而,传统拌合站常面临数据滞后、质量追溯困难、异常响应迟缓等痛点。针对施工方核心需求,智能沥青拌合站生产质量管控系统应运而生,通过全流程数字化监控与智能管理,助力施工企业实现质量管控升级,本文将从系统功能、技术原理及应用价值等维度展开解析。

一、全流程智能管控:数据驱动生产质量革新

(一)实时数据采集与动态监控

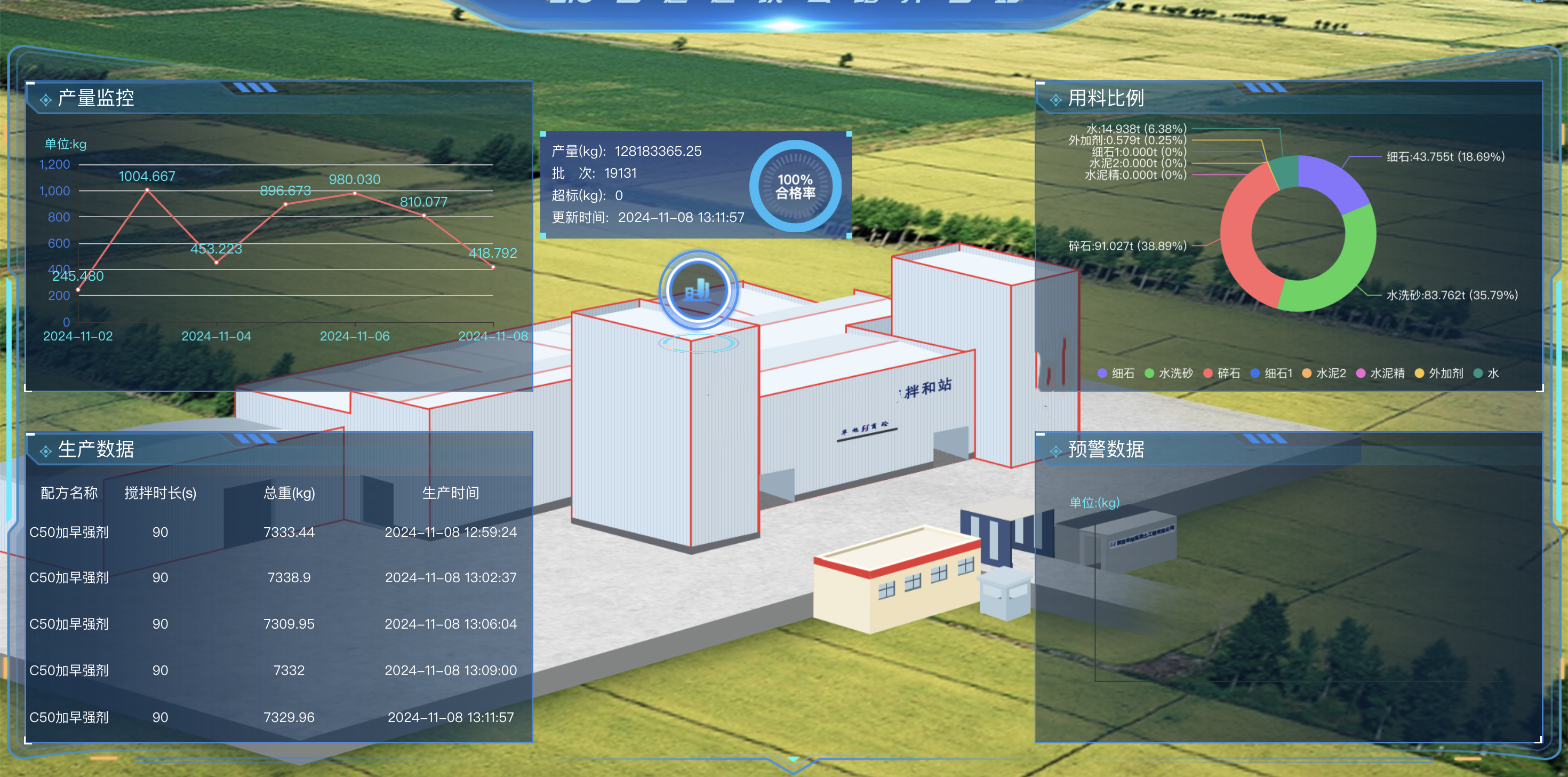

系统通过部署于拌合楼控制室的数据采集设备,实时抓取沥青质量、拌合时间、混合料出料温度、油石比等7 大核心指标数据,并依托 4G 无线网络同步至云端服务器。施工方可通过 PC 端网页或移动端设备(手机、平板电脑)实时查看生产数据,例如油石比波动曲线、关键筛孔通过率趋势图等,直观掌握拌合过程中的参数变化,告别 “经验管理” 模式。

(二)全周期质量追溯与智能预警

系统支持历史数据查询功能,可按日期精准追溯生产情况,为质量问题溯源提供完整数据链。同时配备智能预警机制,当数据超标时(如拌合时间异常、温度偏离设定范围),系统自动触发短信通知,第一时间将报警信息推送给现场管理人员,缩短异常处理周期,降低质量风险。

(三)数字化报表与决策支持

系统自动生成日小结、周小结、工作日报 / 周报等标准化报表,分类汇总混合料关键指标数据,以图表形式直观展示产量进度、预警分布、级配曲线等信息。施工管理层可通过数据洞察生产趋势,优化资源配置,实现从 “事后检验” 到 “事前预防、事中控制” 的管理转型。